A Refraserv não fornecer apenas materiais ou serviços isolados, mas entrega soluções completas que trazem segurança, confiabilidade e economia a longo prazo.

Neste artigo, vamos aprofundar como os revestimentos refratários utilizados pela Refraserv contribuem para:

- Controle térmico e eficiência energética

- Proteção e extensão da vida útil dos equipamentos

- Redução de riscos operacionais e manutenção preventiva

Também vamos mostrar brevemente o processo técnico empregado e boas práticas que garantem os resultados esperados.

O que são revestimentos refratários e por que são tão importantes

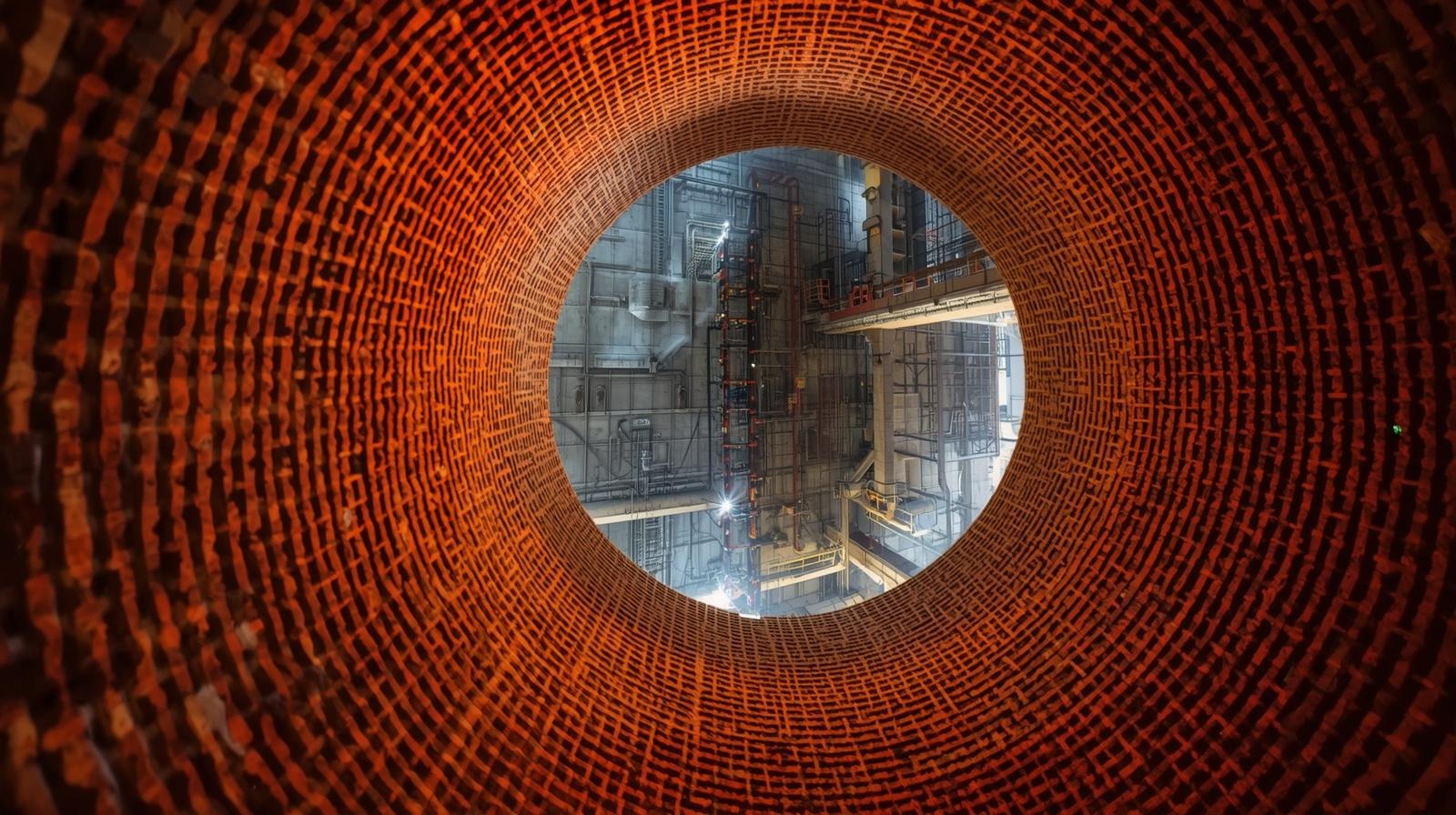

Revestimentos refratários são materiais resistentes a altas temperaturas, corrosão, desgaste e choques térmicos, aplicados em superfícies internas de fornos, caldeiras, canais de combustão, câmaras de queima etc. A função principal deles é proteger a estrutura metálica ou cerâmica subjacente, evitando que o calor excessivo degrade ou comprometa o funcionamento do equipamento.

Sem um revestimento adequado:

- Há perdas térmicas maiores, exigindo mais energia para manter a operação.

- Componentes internos se deterioram, demandando trocas frequentes e paradas não planejadas.

- A segurança operacional fica mais vulnerável, com riscos maiores de falhas catastróficas.

Portanto, um revestimento bem projetado e executado não é custo é investimento.

Como os revestimentos reforçam eficiência térmica

Isolamento interno e economia energética

Quando o revestimento refratário atua bem, ele reduz a transferência de calor indesejada para partes externas da estrutura, mantendo a temperatura quente “onde precisa ser quente” e reduzindo o consumo energético do sistema. Isso otimiza o processo térmico e contribui para economia de combustível ou energia elétrica.

Além disso, ao evitar que superfícies metálicas recebam calor excessivo, há menor dilatação descontrolada e menos problemas mecânicos decorrentes de ciclos térmicos severos.

Estabilidade térmica e menor variação

Um bom revestimento também ajuda a manter uma distribuição de calor mais homogênea, minimizando gradientes térmicos severos que poderiam causar tensões internas e rachaduras. Isso garante que o equipamento opere em condições mais estáveis e previsíveis.

Menos manutenção e paradas

Menos desgaste significa menos intervenções, o que reduz custos de manutenção e o tempo de parada. E isso se conecta também à comunicação da Refraserv:

- Mais vida útil dos equipamentos ✓

- Menos riscos ✓

- Redução de custos e paradas inesperadas

Processo técnico: como a Refraserv assegura qualidade

Para que o revestimento cumpra bem suas funções, algumas etapas técnicas são fundamentais:

Levantamento e projeto térmico

Estudo prévio do ambiente térmico, perfil de operação e especificações do cliente.

Escolha de materiais adequados

Uso de matérias-primas com composição refratária compatível (alumina, sílica, mullita etc.), com resistência a choque térmico, corrosão e abrasão.

Preparação da superfície / limpeza

Antes da aplicação, a superfície precisa estar limpa, sem contaminantes, bem nivelada e com eventuais reparos iniciais.

Aplicação controlada

Técnicas como moldagem, projeção (“spray”), ou aplicação em placas ou blocos pré-fabricados — conforme o tipo de obra e condição de serviço.

Controle de cura e assentamento

Após a aplicação, são necessárias fases de cura (secagem controlada) e aquecimento gradual para evitar fissuras ou desprendimentos.

Ensaios e inspeções

Verificação de dimensionalidade, integridade, ausência de vazamentos térmicos e aderência. Inspeções após primeiro ciclo de operação.

A Refraserv, ao destacar sua expertise e compromisso com qualidade e segurança, transmite para o cliente que cada etapa é executada com rigor técnico (como demonstrado no site institucional, onde ressalta certificação ISO 9001:2015, qualidade técnica, segurança e cumprimento de prazos)

Boas práticas para manter o revestimento e garantir desempenho duradouro

Uma aplicação inicial bem feita não basta: é preciso manutenção preventiva, monitoramento e intervenções corretivas pontuais. Aqui vão práticas recomendadas:

- Inspeções visuais regulares (verificar fissuras, descolamentos, erosão).

- Monitoramento de temperatura e emissão térmica para detectar regiões “frias” ou perda de isolação.

- Plano de reparos localizados antes que a deterioração avance.

- Documentação sistemática de cada inspeção: data, responsável, foto, ações recomendadas.

- Treinamento de equipe interna para operar e identificar sinais iniciais de falhas.

Com essas práticas, é possível prolongar significativamente a vida útil e evitar que pequenos defeitos escalem para problemas sérios.

Entregar não só resistência e qualidade, mas confiança e soluções completas. Quando uma obra de revestimento refratário é bem planejada e executada, ela transforma a operação do cliente reduzindo custos, paradas e riscos operacionais.