A instalação de refratários monolíticos desempenha um papel essencial na eficiência, durabilidade e segurança de equipamentos industriais sujeitos a altas temperaturas.

Para setores como siderurgia, metalurgia, cimento, petroquímica e geração de energia, garantir uma aplicação correta desses materiais é fundamental para evitar falhas estruturais, perdas produtivas e elevados custos de manutenção.

A seguir, destacam-se as principais boas práticas para uma instalação eficaz de refratários monolíticos.

1. Planeamento e Preparação da Superfície

Antes de iniciar qualquer instalação, é indispensável certificar-se de que toda a superfície está devidamente limpa, seca e livre de resíduos, como óleos, poeiras ou partículas soltas.

Além disso:

- Verifique o estado das ancoragens;

- Substitua componentes danificados;

- Certifique-se de que as tolerâncias geométricas estão dentro do especificado no projeto.

- Uma boa preparação garante maior aderência do material e reduz a probabilidade de destacamentos prematuros.

2. Seleção Correta do Material Refratário

Os refratários monolíticos podem variar significativamente quanto à composição, resistência mecânica e comportamento térmico. Entre os mais utilizados estão:

- Concretos refratários convencionais;

- Concretos de baixo e ultra baixo teor de cimento;

- Refratários isolantes;

- Massas plásticas;

- Concretos auto-escoáveis.

A seleção deve ser baseada em fatores como temperatura operacional, ambiente químico, tipo de desgaste e requisitos de resistência mecânica.

3. Mistura Adequada

A proporção de água e o tempo de mistura são cruciais para o desempenho final do material.

Boas práticas incluem:

- Utilizar apenas a quantidade de água recomendada pelo fabricante;

- Empregar misturadores adequados (forçados ou planetários, conforme o material);

- Não adicionar aditivos sem orientação técnica;

- Controlar a temperatura da água e do ambiente.

- Misturas inadequadas podem comprometer a resistência e a durabilidade do revestimento.

4. Aplicação Cuidada

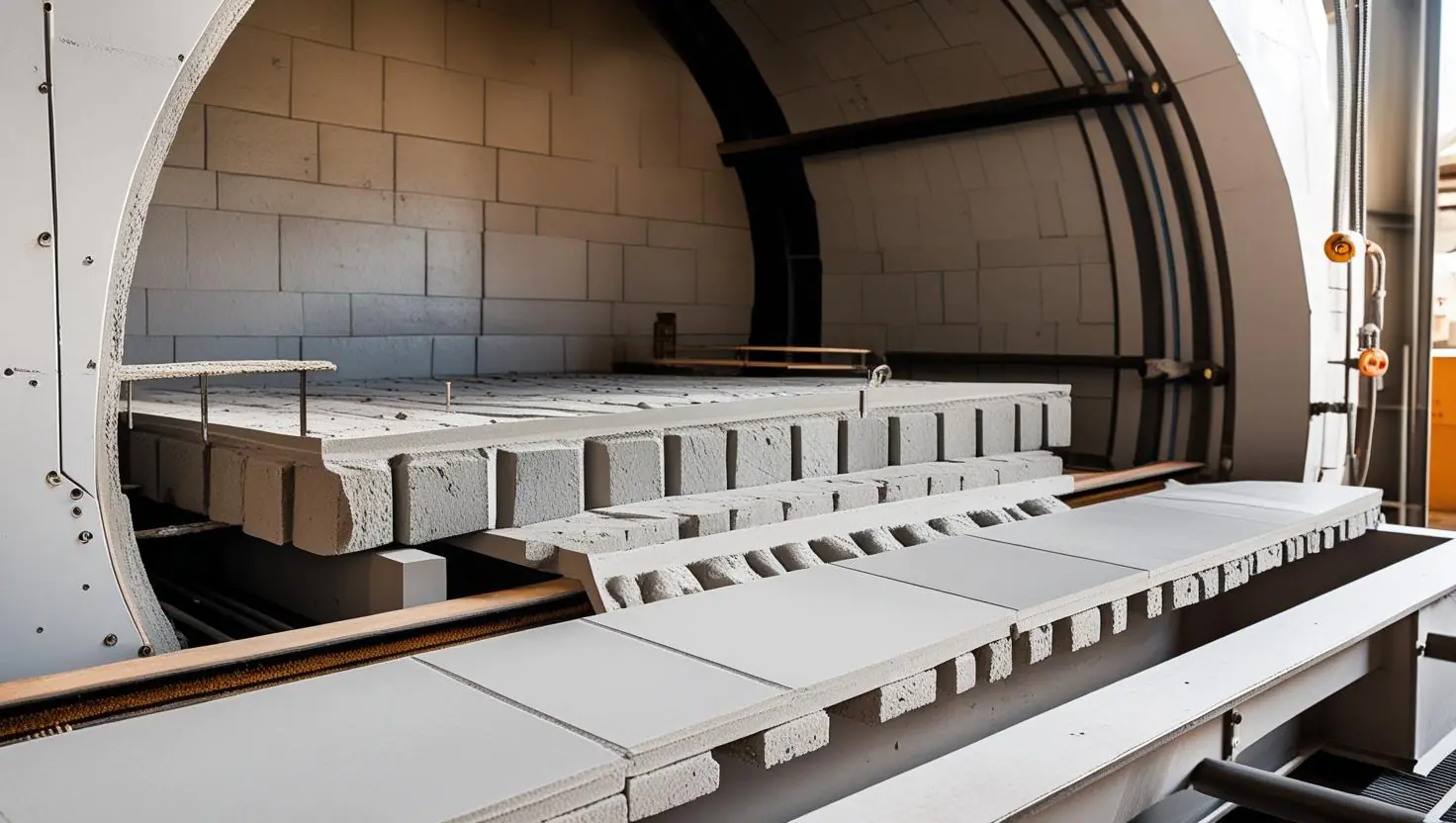

A instalação pode ser feita por vibração, projeção (shotcrete), bombeamento ou derramamento. Cada método exige cuidados específicos:

Vibração: evite excesso, que pode causar segregação;

Shotcrete: garanta pressão adequada e distância correta da superfície;

Bombeamento: mantenha fluxo contínuo para evitar juntas frias;

Derramamento: assegure preenchimento uniforme, sem formação de bolsas de ar.

O operador deve ser treinado e experiente para garantir a qualidade da aplicação.

5. Cura e Secagem Controladas

Após a aplicação, o processo de cura é fundamental para que o material desenvolva suas propriedades mecânicas.

Recomenda-se:

- Manter a superfície protegida contra vento e luz solar por tempo mínimo indicado;

- Evitar tráfego sobre a área em cura;

- Respeitar o tempo de secagem antes do aquecimento inicial.

- Um ciclo de secagem inadequado pode gerar trincas, explosões de vapor e perda de resistência.

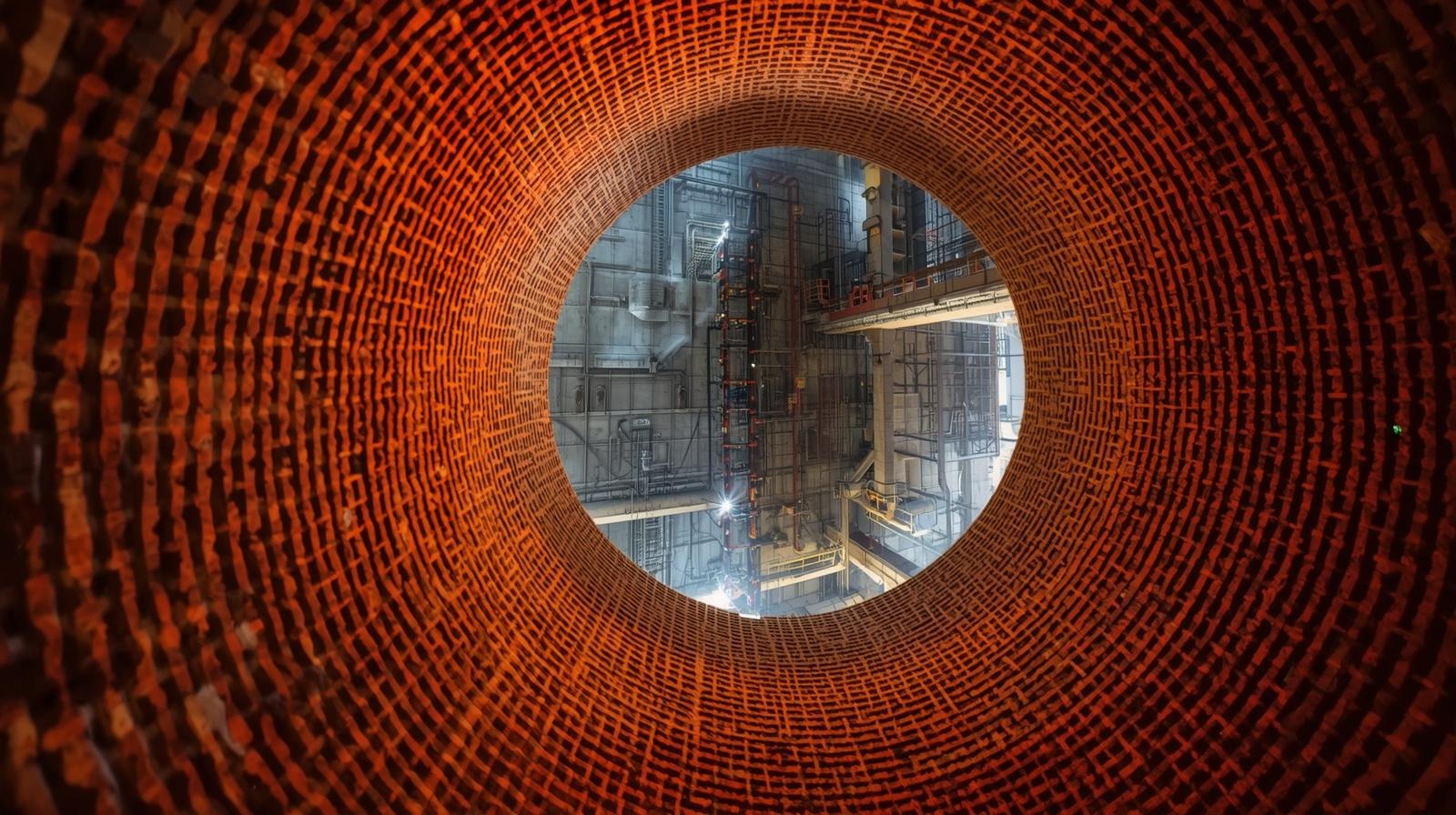

6. Aquecimento Inicial (Dry-Out)

O aquecimento inicial deve seguir um plano de queima gradual, permitindo a remoção da umidade livre e combinada sem danificar o revestimento.

Pontos essenciais:

- Utilizar curvas de aquecimento específicas para o tipo de concreto;

- Monitorizar temperaturas internas com termopares, quando possível;

- Evitar rampas excessivamente rápidas.

- O dry-out é uma das etapas mais críticas de todo o processo.

7. Inspeção e Manutenção Preventiva

Após a entrada em operação, inspeções periódicas ajudam a prolongar a vida útil do refratário.

Busque identificar:

- Trincas anormais;

- Desgastes localizados;

- Sinais de infiltração;

- Zonas de superaquecimento.

A manutenção preventiva evita intervenções emergenciais e reduz o tempo de paragem.

A instalação adequada de refratários monolíticos é determinante para o desempenho térmico e mecânico de equipamentos industriais. Seguir boas práticas, desde a preparação da superfície até o aquecimento inicial, garante maior segurança, eficiência operacional e economia a longo prazo.

Empresas que investem em mão de obra qualificada e em materiais de alta qualidade colhem os melhores resultados em durabilidade e desempenho técnico. Fale conosco!