A indústria de cal exige processos térmicos intensos e contínuos, nos quais a resistência à temperatura e o desempenho estrutural dos materiais refratários são fatores decisivos para garantir eficiência, segurança e durabilidade dos equipamentos. Neste artigo, desenvolvido especialmente para o blog da Refraserv, exploramos os tipos de refratários mais usados, os desafios térmicos do setor e as melhores práticas para maximizar o desempenho operacional.

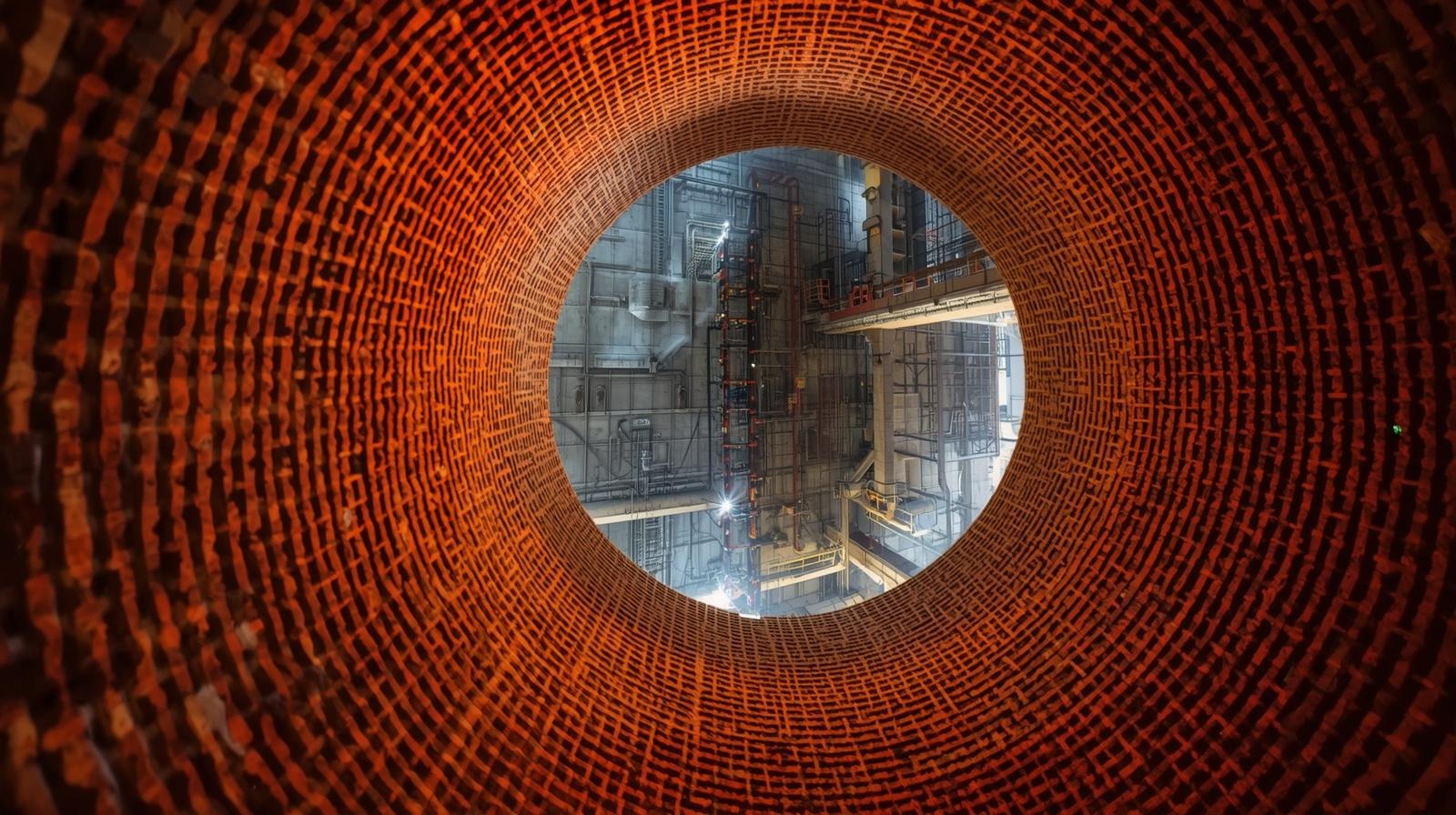

A Importância dos Refratários nos Fornos de Cal

A produção de cal envolve temperaturas que podem ultrapassar os 1.200 °C, exigindo materiais capazes de:

- Resistir à corrosão química provocada por óxidos e impurezas;

- Suportar choques térmicos constantes;

- Manter características mecânicas mesmo em regimes prolongados;

- Reduzir perdas térmicas e melhorar a eficiência energética.

O uso de refratários adequados impacta diretamente em ciclos de manutenção mais longos, estabilidade operacional e redução de custos de produção.

Principais Tipos de Refratários Utilizados na Indústria de Cal

1. Refratários de Alta Alumina

Ideais para regiões de maior abrasão e contato direto com a chama.

Vantagens:

- Excelente resistência mecânica;

- Baixa porosidade;

- Elevada refratariedade em carga.

2. Refratários Sílico-Aluminosos

Muito usados em zonas intermediárias do forno.

Benefícios:

- Boa relação custo-benefício;

- Resistência à fluência em altas temperaturas;

- Adequados para áreas com variação térmica constante.

3. Refratários de Magnésia

Essenciais na zona de calcinação por resistirem fortemente à corrosão por cálcio.

Características:

- Alta resistência química;

- Excelente estabilidade volumétrica;

- Indispensáveis para zonas críticas.

4. Refratários Monolíticos (Concretos Refratários)

Cada vez mais populares pela versatilidade na instalação.

Destacam-se por:

- Facilidade de aplicação em geometrias complexas;

- Rapidez de manutenção;

- Possibilidade de formulações sob medida.

Desafios Térmicos na Indústria de Cal

Os fornos de cal enfrentam condições operacionais intensas, como:

- Choques térmicos em arranques e paragens;

- Ambiente altamente abrasivo devido às partículas sólidas em movimento;

- Reações químicas agressivas, especialmente com óxidos de cálcio e magnésio;

- Ciclos de produção contínua, que exigem estabilidade dimensional.

Por isso, a seleção do refratário deve considerar não apenas a temperatura, mas também o perfil químico do processo, o modo de operação do forno e a expectativa de vida útil.

Boas Práticas para Maximizar a Performance dos Refratários

Escolha de materiais adequados à zona do forno não existe refratário único para todas as etapas.

Instalação correta, executada por profissionais qualificados.

Monitorização periódica da integridade do revestimento.

Uso de técnicas avançadas de ancoragem para prolongar a estabilidade mecânica.

Revestimentos otimizados energeticamente, para reduzir consumo de combustível.

Os materiais refratários desempenham um papel crucial na resistência térmica, eficiência produtiva e longevidade dos fornos de cal. Escolher soluções de alta performance, adequadas às condições específicas do processo, é essencial para assegurar uma operação estável e rentável.

A Refraserv, com a sua experiência técnica e portfólio especializado, destaca-se como parceira estratégica na seleção, instalação e manutenção de sistemas refratários para a indústria de cal.