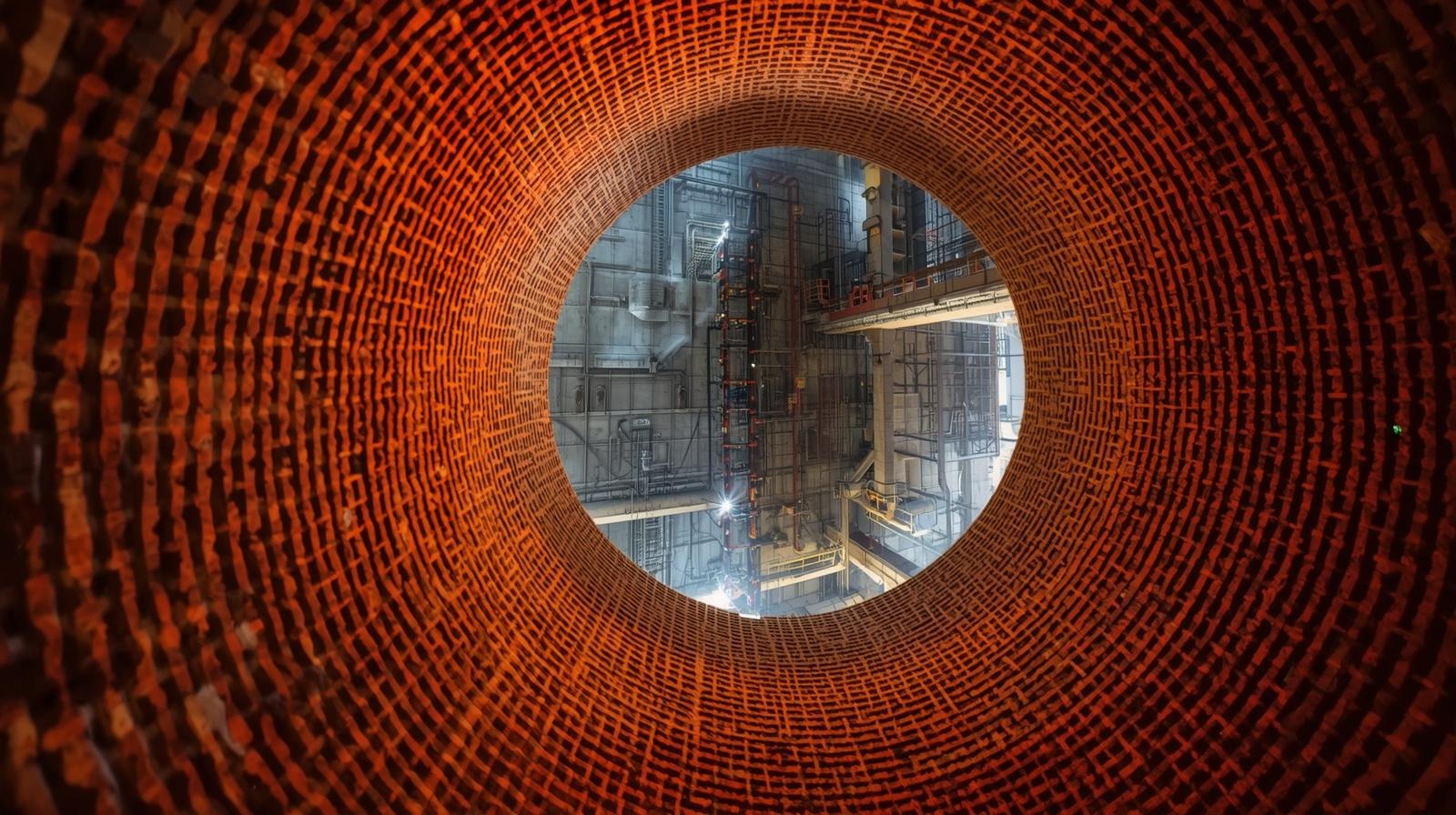

A indústria do cimento é uma das mais exigentes quando se trata de desempenho térmico e durabilidade dos materiais refratários. Os fornos rotativos, responsáveis pelo processo de clinquerização, operam sob temperaturas extremamente elevadas frequentemente acima de 1.400°C além de estarem sujeitos a choques térmicos, desgaste mecânico e ataques químicos intensos.

Garantir a integridade e a eficiência desses fornos depende diretamente da qualidade e da aplicação correta dos refratários. A seguir, abordamos os principais desafios enfrentados nesse setor e as soluções mais eficazes para cada um deles.

1. Principais Desafios dos Refratários em Fornos de Cimento

a) Alta temperatura e desgaste térmico

O forno de clínquer é o coração da fábrica de cimento. As altas temperaturas e as variações térmicas provocam dilatações e contrações constantes, o que pode levar a fissuras e desprendimento do revestimento refratário.

b) Ataque químico de álcalis e sulfatos

Durante o processo de queima, compostos alcalinos e sulfatos reagem com o revestimento, formando fases de baixa fusão que comprometem a vida útil dos tijolos refratários.

c) Desgaste mecânico e abrasão

A rotação do forno, o atrito do material em movimento e o impacto de partículas sólidas geram erosão contínua, especialmente nas zonas de transição e de queima.

d) Eficiência energética e sustentabilidade

A crescente busca por eficiência energética e redução de emissões exige refratários mais resistentes e com melhor isolamento térmico, contribuindo para menor consumo de combustível e menor impacto ambiental.

2. Soluções Refratárias Eficientes para Fornos de Cimento

a) Seleção adequada dos materiais

A escolha correta do refratário é essencial.

Zona de queima: tijolos de magnésia-espinélio e magnésia-cromo oferecem alta resistência à corrosão e estabilidade dimensional.

Zona de transição: refratários de alumina de alta pureza garantem bom equilíbrio entre resistência mecânica e térmica.

Zona fria e pré-aquecedor: concretos refratários isolantes e de alta alumina reduzem perdas térmicas e aumentam a eficiência do processo.

b) Instalação e ancoragem de qualidade

Mesmo o melhor material refratário pode falhar se a instalação não for executada corretamente. O uso de técnicas modernas de aplicação, ancoragem adequada e cura controlada é indispensável para maximizar a durabilidade.

c) Monitoramento e manutenção preventiva

A inspeção regular dos revestimentos e o uso de tecnologias de diagnóstico (como termografia e mapeamento térmico) permitem identificar desgastes prematuros e evitar paradas não programadas.

d) Desenvolvimento de soluções sob medida

Empresas especializadas como a Refraserv oferecem projetos personalizados, com seleção e aplicação de refratários adaptados às condições operacionais específicas de cada cliente, garantindo maior desempenho e economia.

A Refraserv como Parceira Estratégica

Com ampla experiência no fornecimento e aplicação de refratários para a indústria cimenteira, a Refraserv é referência em soluções completas desde o estudo técnico e especificação dos materiais até a execução e manutenção dos revestimentos.

O compromisso com a qualidade, segurança e inovação faz da Refraserv uma parceira essencial para empresas que buscam aumentar a produtividade e reduzir custos operacionais.

Os refratários para fornos de cimento enfrentam condições extremas e exigem soluções técnicas de alto desempenho. A combinação entre materiais adequados, instalação precisa e manutenção contínua é fundamental para garantir a longevidade do revestimento e a eficiência do processo produtivo.

A Refraserv se destaca por oferecer soluções personalizadas e confiáveis, contribuindo diretamente para o sucesso e a competitividade da indústria do cimento. Fale Conosco!